Nodularitatea Burdin Harizko Galdaketan

Burdina harikorra galdaketaHainbat industriatan oso erabilia den fabrikazio-prozesua da, bere propietate mekaniko bikainengatik eta kostu-eraginkortasunagatik. Kalitatea zehazten duen faktore kritikoetako batburdina harikor galdaketaknodulartasuna da. Artikulu honetan, nodularitatearen kontzeptua aztertuko duguburdin harizko galdaketaeta kalitate handiko galdaketak bermatzeko duen garrantzia.

Zer da Nodularitatea?

Nodularitateak grafito nodulu edo esferoideen presentziari egiten dio erreferentziaburdina harikor galdaketak. Nodulu hauek solidotze prozesuan sortzen dira urtutako burdina moldera isurtzean. Burdina grisa ez bezala, maluta grafitoa duena, burdina harikorrak mikroegitura berezia du ferrita eta perlitaren matrizean barreiatuta dauden grafito-noduluekin.

Nodularitatearen garrantzia:

Nodularitateak funtsezko zeregina du ezaugarri mekanikoak eta errendimendua zehaztekoburdina harikor galdaketak. Grafitozko noduluak egoteak hainbat abantaila eskaintzen ditu, besteak beste:

1. Increased Strength: The spherical shape of graphite nodules helps to distribute stress more evenly, enhancing the strength and toughness of the castings. This makes ductile iron castings suitable for applications that require high strength and impact resistance.

2. Harikortasun hobetua: grafitozko noduluak egoteak harikortasun handiagoa ahalbidetzen du burdin harizkorraren galdaketan. Propietate horri esker, galdaketak hausturarik gabe deformazioa jasateko aukera ematen du, eta kargapean pitzadurari eta hutsegiteei erresistenteagoak izan daitezen.

3. Mekanizazio hobetua:Burdin harizko galdaketaknodularitate onarekin mekanizatzeko errazagoak dira beste burdinurtu mota batzuekin alderatuta. Grafitozko noduluek lubrifikatzaile gisa jarduten dute mekanizazioan, erreminten higadura murriztuz eta gainazaleko akabera hobetuz.

Nodularitasuna eragiten duten faktoreak:

Hainbat faktorek eragiten dute burdin hakorraren galdaketaren nodularitasuna, besteak beste:

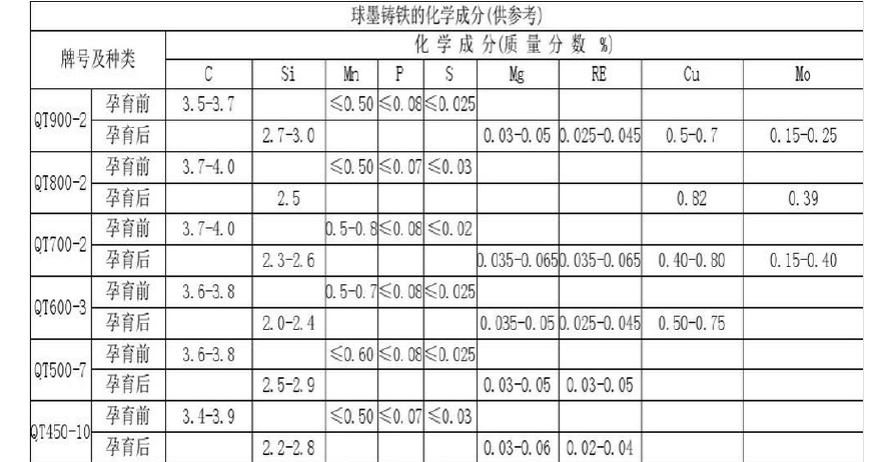

1. Konposizio kimikoa: burdina urtuaren konposizioak, bereziki karbono baliokidea eta aleazio-elementuak, grafito-noduluen sorreran eta banaketan eragiten du. Elementu horien kontrol egokia ezinbestekoa da nahi den nodulartasuna lortzeko.

2. Hozte-abiadura: solidifikazioan zehar hozte-abiadurak grafito-noduluen tamainan eta forman eragina du. Hozte-abiadura motelagoak nodulu handiagoak eta esferikoagoak sortzea sustatzen du, hozte azkarrak, berriz, forma irregularreko nodulu txikiagoak ekar ditzake.

3. Inokulazio prozesua: Inokulazioa urrats erabakigarria daburdin harizko galdaketa, non urtutako burdinari inokulatzaile kopuru txiki bat gehitzen zaion grafito-noduluen sorrera sustatzeko. Erabilitako inokulatzaile motak eta kantitateak nabarmen eragin dezake nodularitatean.

Nodularitatea faktore kritikoa daburdin harizko galdaketa, galdaketaren propietate mekanikoetan, mekanizazioan eta kalitate orokorrean eraginez. Konposizio kimikoa, hozte-abiadura eta inokulazio-prozesua bezalako faktoreen kontrol egokia ezinbestekoa da nahi den nodulartasuna lortzeko. Nodularitatea ulertuz eta optimizatuz, fabrikatzaileek kalitate handiko burdina harikor galdaketak ekoitzi ditzakete, hainbat industriaren eskakizun zorrotzak betetzen dituztenak.